CÁCH CHỈNH MÁY MAY CÔNG NGHIỆP

-

HƯỚNG DẪNCHỈNH MÁY MAY 1 KIM

Chương thơm I: CHỈNH MÁY MAY BẰNG 1 KIM JUKI

DDL 5550-DDL 5530 (nhật)I.

Bạn đang xem: Cách chỉnh máy may công nghiệp

ĐẶT TÍNH KỸ THUẬT MÁY 1 KIM JUKI:

II. QUY TRÌNH HIỆU CHỈNH MÁY MAY CÔNG NGHIỆP 1 KIM:

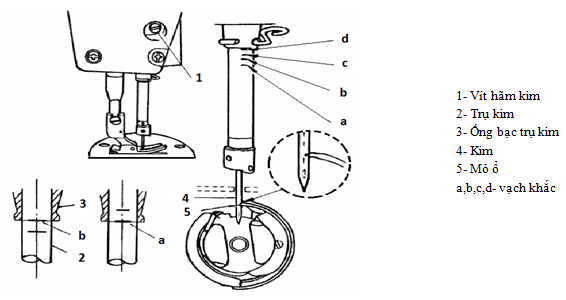

1. Điều chỉnh bộ tạo thành mũi:1.1. Điều chỉnh vị trí trụ kim: thay đổi địa chỉ trụ kyên ổn theo 2 cách: 1.1.1. Lấy theo vạch:Dùng kyên đúng chủng các loại DBx1 #9 mang đến #14.Trên trụ kyên ổn (2) tất cả 2 vạch vết a với b.Lắp kim hết đốc vào trụ kyên ổn (2) rồi xiết chặt vkhông nhiều giữ kyên lại .Quay puly theo chiều đồ vật chạy Lúc kyên ổn xuống vị trí tận cùng dưới thả lỏng vkhông nhiều hãm khóa kẹp trụ klặng (1)di dịch trụ kim (2) làm thế nào cho vun trên (b) trùng cùng với mép dưới ống bạc trụ kim(3) rồi xiết chặt vít (1) lại.Dùng kyên DA x một cách lấy chiều sâu klặng tương tự như nhỏng trên tuy vậy ta thực hiện vén d.

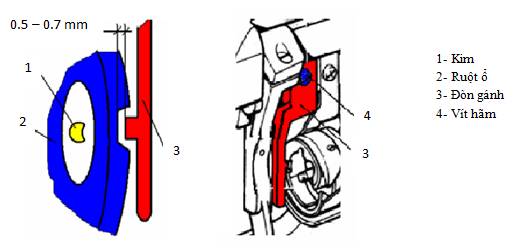

Hình 1.1.Điều chỉnh bộ sản xuất mũiChụ ý: lúc kiểm soát và điều chỉnh địa chỉ trụ kim ta phải luân chuyển trụ klặng mang lại vít hãm kim vuông góc cùng với nét chỉ may về bên cần.1.1.2. Lấy theo ruột ổ:Chọn kyên ổn đúng chủng loại ,đính kyên ổn không còn đốc vào trụ kim.khi kyên xuống tận cùng dưới , ta kiểm soát và điều chỉnh làm thế nào cho mxay bên trên lỗ kyên ổn ngang bằng mép trong ruột ổ

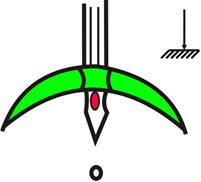

Hình 1.2.thay đổi chiều sâu kim lúc trụ kyên ổn không vạch1.2. thay đổi bước đi của mỏ ổ và klặng, giao động hở mỏ ổ và kim:Nới lỏng 2 vít hãm ổ ,cù puly theo hướng trang bị chạy mang đến klặng rút ít lên dần dần đến lúc gạch dưới a trùng với mép bên dưới bạc trụ klặng (3).Giữ nguyên vị trí này ta luân phiên vỏ ổ làm sao cho mỏ ổ (5) trùng với trọng tâm kim(4)với chỉnh luôn khe hở giữa phần vát của kim và mỏ ổ là 0.05 đến 0.1mm tiếp nối xiết chặt 2 vít hãm ổ lại.

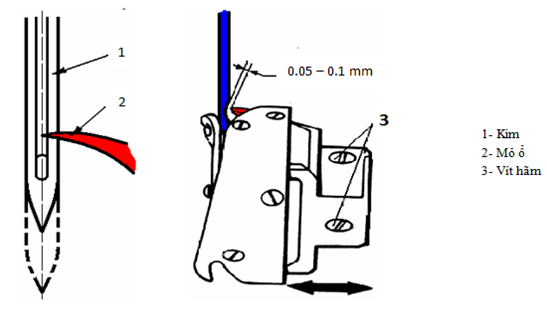

1.3. thay đổi đòn gánh máy 1 kyên :1.3.1. Cân bằng kim cùng lỗ ô van ruột ổ:Điều chỉnh sao cho Lúc kyên vận động tăng lên và giảm xuống không chạm vào 2 thành ruột ổ.1.3.2.Khe hchính giữa đầu mấu đòn gánh phía trong rãnh ruột ổ:

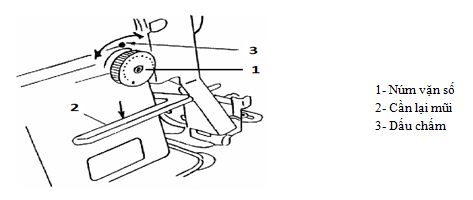

Hình 1.4. Khe htrung tâm đầu mấu đòn gánh bên trong rãnh ruột ổ2. Điều chỉnh cơ cấu đưa đẩy nguim liệu:2.1. thay đổi chiều lâu năm mũi may: Nhấn yêu cầu lại mũi (2) xuống với giữ ở vị trí đó,xoay cố kỉnh căn vặn số (1) theo hướng mũi tên đến số lượng đề xuất trùng với gạch khắc (3) bên trên thân máyCon số ghi cùng bề mặt rứa vặn tính bởi đơn vị chức năng milimet.

Hình 1.5. thay đổi chiều dài mũi may2.2. Điều chỉnh răng cưa:2.2.1. Cân bởi chiều ngang răng cưa với mặt nguyệt a = b:thay đổi làm sao để cho Khi răng cưa vận động không được chạm vào đầy đủ ở bên cạnh của rãnh khía cạnh nguyệt.

Hình 1.6. Cân bởi chiều ngang răng cưa với mặt nguyệt a = b2.2.2. Cân bằng chiều dọc củ răng cưa và mặt nguyệt c = d: - Với bước đẩy lớn số 1 theo chiều dọc răng cưa ko được đụng vào 2 cạnh đầu của rãnh phương diện nguyệt và bí quyết những 1 đoạn c = d

Hình 1.7. Cân bằng chiều dọc răng cưa cùng mặt nguyệt c = d2.2.3. Chiều cao răng cưa:lúc răng cưa lên điểm tối đa thì đỉnh của răng cưa bí quyết măt phẳng khía cạnh nguyệt tự 0.5 – 0.8 mm. Tuy nhiên,tùy theo tính chất và chiều dày của vật liệu ta hoàn toàn có thể điều chỉnh chiều cao của răng cưa từ bỏ 0.8 – 1.2mm.Điều chỉnh bằng phương pháp nới lỏng vkhông nhiều (2) chuyển đế nâng (1) lên tốt xuống làm thế nào cho đạt thử dùng.

Hình 1.8. Chiều cao răng cưa1- Đế nâng 2- Vkhông nhiều hãm đế nâng

2.3. Điều chỉnh bước tiến của kyên ổn đối với răng cưa thiết bị 1 kim:

Hình 1.9. Điều chỉnh bước đi của kyên ổn so với răng cưa 1- Kyên 2- Răng cưa 3- Vít hãm camLúc mũi kyên xuống mang đến khía cạnh phẳng khía cạnh nguyệt thì đỉnh của răng cưa cũng hạ xuống ngang bởi mặt phẳng mặt nguyệt.Tuy nhiên tùy thuộc vào vật liệu may ,ta rất có thể điều chỉnh thế nào cho Lúc kyên ổn xuống chạm vào nguyên vật liệu, dịp kia răng cưa sẽ đi xuống cùng bí quyết phương diện bên trên của mặt nguyệt từ bỏ 0.1 – 0.5 mm.Ta điều chỉnh bằng phương pháp nới lỏng 2 vít hãm cam nâng cùng luân chuyển cam theo chiều thiết bị chạy làm sao để cho đạt thông số kỹ thuật chuyên môn của răng cưa rồi xiết chặt 2 vít hãm cam nâng lại . 2.4. Điều chỉnh tổ chức cơ cấu nén nghiền vật liệu lắp thêm 1 kyên ổn công nghiệp:2.4.1. thay đổi vị trí chân vịt đối với kim:khi klặng chuyển động không đụng vào chân vịt cùng phương pháp hầu hết 2 mxay chân vịt.Nới lỏng vkhông nhiều (2)Xoay chân vịt làm thế nào để cho rãnh chân vịt trùng lỗ mặt nguyệt.Xiết chặt vít (2)

Hình 1.10. Điều chỉnh địa chỉ chân vịt so với kim2.4.2. Điều chỉnh chiều cao chân vịt:Nâng bởi tay: Khoảng cách phương diện bên dưới chân vịt đến phương diện phẳng khía cạnh nguyệt là 5milimet Lúc ta nâng chân vịt bằng tay thủ công.Xê dịch khóa kẹp trụ chân vịt lên hoặc xuống nhằm bớt hoặc tăng độ cao chân vịt, xiết chặt vkhông nhiều (2) lại ( Hình 1.11).

Hình 1.12. Nâng bằng gạt gối1- Vít điều chỉnh nâng bởi gạt gốiKhoảng biện pháp từ mặt bên dưới chân vịt mang đến mặt nguyệt Khi ta nâng chân vịt bởi gạt gối (bởi chân) là 10 mm ,buổi tối nhiều là 13 milimet.Ta rất có thể cố định và thắt chặt chiều cao của bàn chân vịt lúc nâng bằng gạt gối là sinh hoạt vít (1), nhằm bảo đảm an toàn chiều cao tối nhiều của đôi bàn chân vịt thì Khi trụ kim tại vị trí tận thuộc dưới ko được chạm vào cạnh bên trên chân vịt.Nới đai ốc vít hãm(1) với kiểm soát và điều chỉnh vít số lượng giới hạn độ cao chân vịt tối đa là 13mm khi gạt gối nâng chân vịt.2.4.3. Điều chỉnh lực nén chân vịt:

Hình 1.13. Điều chỉnh lực nén chân vịt 1- Khuy nén chân vịt 2- Đai ốc hãmTùy theo chiều dày và đặc thù của nguyên vật liệu mà chỉnh lực nén cho tương xứng. tuy nhiên với tiêu chuẩn cơ bạn dạng ban đầu ta điều chỉnh như sau: Ta căn vặn khuy nén trụ chân vịt số (1) theo chiều klặng đồng hồ đeo tay hoặc ngược hướng kim đồng hồ về mũi thương hiệu trên hình vẽ làm thế nào cho khoảng cách trường đoản cú phương diện bên trên của khuy nén (1) mang đến khía cạnh trên thành vật dụng tự 29-32mm.3. thay đổi cơ cấu kéo cắt sợi trường đoản cú động:3.1. Điều chỉnh thời khắc của cam giảm chỉ:3.1.1. thay đổi thời điểm:Thời gian của cam cắt sợi cốt tông còn chỉ tổng vừa lòng ta rước bằng phương pháp đặt vết chấm bên trên thân lắp thêm trực tiếp sản phẩm cùng với dấu chnóng bên trên Puly.Ta quay đầu sang một bên trang bị, cù Puly thủ công bằng tay tới Khi cò lag chỉ đi lên tới vị trí cao nhất, và ấn đề xuất giử trong cả qua mặt đề xuất bằng ngón tay, làm cho nhỏ lnạp năng lượng ăn nhập với rãnh của cam cắt sợi bảo trì triệu chứng này, cù Puly theo phía ngược chở lại chiều xoay thông thường tìm kiếm được một địa điểm nhưng Puly không xoay nữa. Lúc đó kiểm soát và điều chỉnh thời hạn của cam, để chấm đánh dấu trên thân trang bị thẳng hàng cùng với chấm lưu lại đỏ trên Pulgiống như được lý giải, điều đó biện pháp thời hạn cam chuẩn cho chỉ cotton còn chỉ tổng vừa lòng.

Hình 1.14. thay đổi thời điểm của cam cắt chỉ 1- Thời điểm cam cắt sợi 2- Vít chỉnh. 3- Cam cắt chỉ 4- Con lnạp năng lượng 5- Cần giử suốt3.1.2. thay đổi thời gian của cam cắt chỉ:Trước tiên nới lỏng ốc số (1) rồi cho số(2) cùng đặt lốt chấm đỏ (3) trên Puly trực tiếp sản phẩm cùng với lốt chnóng đỏ trên máy.Đặt nhỏ lăn uống cho khít vào rãnh cam trong những lúc đã ấn buộc phải giử xuyên suốt qua phía mặt yêu cầu, chỉ quay cam bằng tay (đừng xoay trục ổ) theo phía trái chiều lại với chiều xoay thông thường của trục ổ cho đến một vị trí nhưng cam cần thiết xoay thêm được, tại đoạn này ấn cam ngược lại vòng chận của cam cắt chỉ cùng xiết chặt lại ốc (2) cùng tiếp sau là ốc số (1) bên trên cam cắt chỉ.

Hình 1.15. Điều chỉnh thời gian của cam giảm chỉTHAM KHẢO: Những dấu khắc bên trên Puly là nhằm định thời khắc tiêu chuẩn của cam thái sợi chỉ, hoàn toàn có thể đạt tới mức một thời gian sớm hơn 2 hoặc trễ hơn 5 nhằm cắt chỉ cốt tông hoặc chỉ tổng đúng theo, vào trường hợp này đề nghị xác định lại là dao di động phân tách nhị gai chỉ dưới mặt đáy mặt phẳng của mặt nguyệt, trường hợp thời gian cắt chỉ vượt mau chóng hoặc quá trễ chỉ giữ lại trên kyên ổn hoàn toàn có thể biến đổi vượt ngắn, tạo nên chỉ kyên ổn tuột khỏi klặng mau chóng sau khi cắt sợi.Việc định thời hạn cam cắt sợi đối với chỉ cotton còn chỉ tổng đúng theo điều giống hệt, do vậy, đều vấn đề sau đây ra mắt khi sử dụng chỉ tổng thích hợp mỏng dính hơn.Bị bỏ mũi khi bước đầu may.Chỉ tuột khỏi klặng Khi bắt đầu may.Thực hiện bí quyết điều chỉnh tiếp sau đây đối với chỉ tổng hòa hợp sệt biệt:Xếp thẳng mặt hàng dấu (1) trên đầu trang bị với lốt xanh (3) trên Puly.Sử dụng tính năng khởi rượu cồn mềm (800 mũi/phút) cho sự khởi động thứ nhất.

3.2. Xác xác định trí của dao di động:3.2.1. Vị trí tiêu chuẩn chỉnh của dao di động:Dao di động cầm tay ở trong phần đúng vào lúc mũi dao cầm tay mang lại địa điểm xa tốt nhất là đầu mũi dao nghỉ ngơi cách thân klặng khoảng chừng 3-3.5milimet, nếu như dao cầm tay lùi lại không được hoàn toàn có thể dao ko cắt được chỉ kyên ổn tốt chỉ trong cả nghỉ ngơi thời gian cắt chỉ trở lại, nếu như dao cầm tay lùi vượt xa dao di động cầm tay hoàn toàn có thể va vào răng cưa.

Xem thêm: Hướng Dẫn Cách Tăng Âm Lượng Cho Máy Tính Win 7 Win 10, Attention Required!

Hình 1.16. Vị trí tiêu chuẩn chỉnh của dao di động3.2.2. Cách xác định vị trí của dao di động:Điều chỉnh địa điểm của dao di động cầm tay bằng cách đổi khác địa chỉ thành phần ở kề bên của nam châm hút từ đề nghị nối dẫn rượu cồn (1) trong lúc sản phẩm công nghệ ngừng.Tháo đai ốc của nam châm hút phải nối dẫn rượu cồn (1).Di chuyển nam châm hút từ yêu cầu nối dẫn động vào mặt cần xuất xắc phía trái để triển khai rãnh chữ v gặp mặt chu vi nước ngoài vi của dao cầm tay, chuyển dao cho tới địa chỉ đầu được hướng dẫn.Xiết chặt ốc khóa của pin nam châm hút từ nối dẫn cồn Lúc vị đúng của dao di động cầm tay đã đạt mang đến. lúc di chuyển nam châm hút từ điều khiển vào bên phải tăng thêm sự lùi của dao di động cầm tay. Lúc dịch chuyển nó vào phía trái, sút sự lùi lại của dao di động cầm tay.3.2.3. Điều chỉnh địa điểm của pin nam châm từ phải nối cầm tay. lúc dao di động ko tại đoạn đúng: Nới lỏng ốc điều chỉnh của pin nam châm từ nối dẫn cồn (1).Điều chỉnh để trung tâm của pin nam châm hút nên nối dẫn cồn thẳng với rãnh v (3) của đáp điều khiển dao (2) với gắn chặt với pin nam châm hút từ bắt buộc nối dẫn đụng bằng phương pháp vặn chặt ốc khóa.Vặn nhị ốc (5) của chân đáp tinh chỉnh và điều khiển dao (4).Di gửi đáp điều khiển và tinh chỉnh dao (2) để làm mang đến chu vi của dao cầm tay gặp rãnh v của đế với thêm chặt chân giẫm tinh chỉnh dao (4) bằng phương pháp vặn vẹo chặt hai ốc (5).

Hình 1.17. Điều chỉnh vị trí của pin nam châm bắt buộc nối di động cầm tay, Lúc dao di động ko tại đoạn đúngĐể tách gần như sự việc này hãy xác xác định trí của dao một biện pháp đúng đắn.Vị trí trở về chuẩn chỉnh của dao di động vẫn giành được bằng cách với chu vi của dao cầm tay xúc tiếp với rãnh chữ v của đế dao.Nới lỏng 2 ốc của cam thái sợi chỉ (7)cùng vòng chận cam (6).Xếp trực tiếp hàng chấm đỏ (2) trên bánh đà với chnóng đỏ bên trên thiết bị.Quay cam thủ công cho đến khi ốc số 2 (7) hướng về phía bạn. rồi ấn cò chỉ vào bên yêu cầu.Quay cam vào bên đề nghị tốt phía bên trái nhằm ấn sâu con lăn vào cam cắt chỉ.Cùng cùng với Việc ấn sâu bé llấn vào cam, con quay cam theo hướng mũi thương hiệu về phía chúng ta cho tới khi nó dừng lại trong lúc kéo vơi cam trở về bên cạnh yêu cầu.Vặn chặt ốc số 2 của cam.Xác định:Dấu chỉ định bên trên đầu sản phẩm công nghệ với bánh đà cần trực tiếp sản phẩm.Con lăn bắt buộc vừa đẹp cùng với rãnh cam.Dao lùi cần vừa vặn với rãnh cam.Vặn chặt 2 ốc của cam.Ấn vòng ngăn ngược trở lại cùng với cam cùng lắp chặt nó bằng cách vặn chặt ốc.Chụ ý: Một sự thay đổi bé dại tại vị trí phần tử trên của đáp điều khiển dao sẽ gây nên tác động béo tới sự lùi lại của dao.

Hình 1.18. Thời điểm giảm chì4. thay đổi khối hệ thống quẹt trơn:4.1. thay đổi lượng dầu cung ứng cho những bề mặt bỏ ra tiết:thay đổi lượng dầu hỗ trợ đến cò lag chỉ với biên trụ kim tại vkhông nhiều (1), lượng dầu buổi tối tgọi được cung cấp Lúc ta luân phiên vkhông nhiều (1) theo hướng thuộc chiều kyên ổn đồng hồ.

Điều chỉnh lượng dầu cung cấp mang lại cò giật chỉ cùng biên trụ klặng trên vkhông nhiều (1), lượng dầu về tối thiểu được hỗ trợ lúc ta xoay vít (1) theo hướng cùng chiều kyên ổn đồng hồ.Lượng dầu về tối đa được hỗ trợ Khi ta chuyển phiên vkhông nhiều (1) theo hướng ngược chiều kim đồng hồ đeo tay.4.2. thay đổi lượng dầu hỗ trợ mang lại ổ:

Hình 1.19 Điều chỉnh lượng dầu hỗ trợ mang lại ổ.1- Biên trụ klặng 2- Khủy còXoay vkhông nhiều nón theo hướng dương lượng dầu vào ổ tăng và ngược trở lại luân chuyển vkhông nhiều nón theo chiều âm lượng dầu vào ổ giãm.5. Điều chỉnh cơ cấu tổ chức cung ứng chỉ:5.1. Điều chỉnh đáp dẫn chỉ:khi may vải dày, chuyển đáp (1) qua trái nhằm tăng lượng chỉ được kéo vào từ cuộn chỉ vì chưng cò giật chỉ.Lúc may vải vóc mỏng mảnh, đưa đáp (1) qua phải để sút lượng chỉ được kéo vào trường đoản cú cuộn đưa ra do cò lag chỉ.Đôi khi, đáp (1) ở phần mà vén (c) của chính nó trùng vai trung phong vkhông nhiều hãm.

Hình 1.đôi mươi. Điều chỉnh đáp dẫn chỉ1. Đáp dẫn chỉ5.2. thay đổi râu tôm lag chỉ:Hành trình với độ căng râu tôm được kiểm soát và điều chỉnh theo nguyên kiệu may:

| Nguyên vật liệu may | Độ căng | Hành trình |

| Dày (mũi may dài) | lớn | ngắn |

| Mỏng (mũi may ngắn) | nhỏ | dài |

Hình 1.21. Điều chỉnh sức căng râu tôm5.2.1. Điều chỉnh hành trình râu tôm:Nới lỏng vkhông nhiều (2)Xoay trụ (3) theo chiều kyên đồng hồ thời trang thì làm tăng hành trình dài của râu tôm.Xoay trụ (3) theo hướng ngược kim đồng hồ đeo tay thì làm cho giảm hành trình râu tôm.

Hình 1.22. thay đổi hành trình dài râu tôm 1- Lò xo lag chỉ 2- Vkhông nhiều hãm 3- Trụ đồng tiền 4- Vkhông nhiều hãm trụ 5- Đồng tiền ép 5.2.2. Txuất xắc thay đổi độ căng râu tôm: Nới lỏng vkhông nhiều (4)Xoay trụ (3) theo chiều klặng đồng hồ thời trang thì tăng độ căng râu tôm.Xoay trụ (3) trái chiều kyên đồng hồ thời trang thi giảm độ căng râu tôm.5.3. Điều chỉnh lực căng chỉ sản phẩm 1 kyên công nghiệp:Yêu cầu kiểm soát và điều chỉnh cụm đồng xu tiền bên trên là yêu cầu hãm chỉ hồ hết, lực hãm cần có tính bầy hồi, nhằm khi đường kính chỉ đổi khác thì bộ phận hãm chỉ hoạt đông tốt. Dưới nay là các ngôi trường hợp xảy ra:

Hình 1.23. Điều chỉnh trương lực chỉ1- Núm vặn vẹo đồng xu tiền 2- Vkhông nhiều kiểm soát và điều chỉnh me thuyềnCụm tiếp chỉ điều chỉnh đúng: Nút ít thắt giữa chỉ bên trên và chỉ bên dưới nằm trong lòng 2 lớp vải. Chỉ ôm ngay cạnh khía cạnh nguyên vật liệu.Hiện tượng nỗi chỉ trên: Cò đơ chỉ kéo nhánh chỉ phía lỗ klặng nhiều hơn nữa, gây nên hiện tượng lạ sùi chỉ bên trên.Hình vẽ cho ta thấy nổi chỉ trên là vì chỉ trên thừa chặt xuất xắc chỉ dưới thừa lỏng, trường hợp chỉ dưới vượt chặt ta vặn nắm điều chỉnh các đồng xu tiền theo hướng (-) mũi tên. nếu như chỉ dưới quá lỏng ta xiết vít hãm me thuyền theo chiều (+) mũi tên, làm thế nào cho nút ít thắt chỉ bên trên và chỉ còn bên dưới nằm ở vị trí thân 2 lớp vật liệu cùng ôm liền kề phương diện nguyên vật liệu.Hiện tượng nỗi chỉ dưới:Cò lag chỉ kéo nhánh chỉ phía cuộn đưa ra nhiều hơn thế, vòng chỉ không rút lên được không còn, gây nên hiện tượng lạ nỗi chỉ bên dưới.

Hình vẽ đến ta thấy hiện tượng lạ nỗi chỉ dưới là do chỉ thừa chặt ta điều chỉnh bằng cách thả lỏng vít hãm me thuyền theo hướng (-) mũi tên, ví như chỉ thừa lỏng căn vặn gắng điều chỉnh lực ép cụm đồng xu tiền theo hướng (+) mũi thương hiệu.Hiện tượng lỏng chỉ: Lúc lực nghiền đồng xu tiền chỉ trên với lực xay me thuyền chỉ xuyên suốt bên dưới lỏng, thì gây ra hiện tượng kỳ lạ lỏng chỉ trên 2 mặt nguyên vật liệu, nét chỉ may ko trực tiếp mặt hàng, chỉ ôm không ngay cạnh nguyên vật liệu.Ta kiểm soát và điều chỉnh bằng cách xiết vkhông nhiều hãm me thuyền theo hướng (+) mũi tên với đôi khi căn vặn thay kiểm soát và điều chỉnh nhiều đồng xu tiền theo chiều (+) mũi tên.Hiện tượng chặt chỉ:Khi lực nghiền đồng tiền chỉ bên trên và lực ép me thuyền quá chặt, thì gây ra hiện tượng kỳ lạ chặt chỉ bên trên 2 khía cạnh nguyên vật liệu, nét may nhăn uống nhúm.Ta kiểm soát và điều chỉnh bằng phương pháp nới lỏng vkhông nhiều hãm me thuyền theo hướng (-) mũi tên cùng mặt khác vặn ráng kiểm soát và điều chỉnh nhiều đồng tiền theo hướng (+) mũi tên.

Hình 1.25. Hướng dẫn bí quyết xỏ chỉ thiết bị 1 kim6. Các dịch mất dính thông thường của dòng sản phẩm may bởi một kim mũi may thắt nút: 6.1. Đứt chỉ:Ngulặng nhân bởi vì chỉ:Chất lượng chỉ không bảo đảm an toàn.Dùng chỉ đúng độ se (so với sản phẩm may 1kim mũi thắt nút ít yêu cầu dùng chỉ se).Ngulặng nhân vày trang bị. 6.2. Đứt chỉ trên:Chỉ đi qua khu vực dung nhan cạnh.Bản lề thuyền ko khép kín.Độ cnạp năng lượng chỉ trên quá lớn.Cò lag chỉ rơ mòn.Ruột ổ rơ mòn.

Sử dụng kim còn chỉ không phù hợp.Chủng các loại kyên ổn sai, chỉ số kim saiKlặng gắn không nên.Chỉnh mỏ ổ đi quá sớm hoặc vượt muộn.Máy chạy ngược.Chỉ bị kẹt trên phố đi.Sức căng chỉ quá to hay vượt nhỏ.Kim bị cong hoặc bị sướt hoặc bị cùn.Kim quá nhỏ dại tốt quá rộng đối với chỉ.Lắp kim sai phía.6.3. Đức chỉ dưới:Me thuyền, me ổ, lỗ tnóng klặng sắt cạnh.Sức căng chỉ bên dưới thừa chặt.Suốt chỉ vượt đầy.Suốt chỉ bị sướt hoặc sắc cạnh.Vỏ thuyền bị khuyết hoặc ovan.6.4. Bỏ mũi:Bước đi kim- ổ không nên.Mỏ ổ mòn.Dùng klặng và chỉ không phù hợp.Klặng bị cong.Mũi kim bị cùn.Kyên ổn thừa nhỏ xuất xắc quá to đối với chỉ áp dụng.Kim đính không nên chiều.Lực ép chân vịt quá yếu, chân vịt cong vênh váo.Lỗ tấm kyên phệ.Kim cong, tà mũi.Trụ klặng cong, rơ mòn.Vải thừa mỏng hoặc vượt dày.Sức căn uống chỉ kim quá to.Tốc độ trang bị nkhô giòn.Định thời gian đưa vải không đúng.Điều chỉnh lò xo giật chỉ sai( khoảng vận động quá lớn, sức căng chỉ thừa nhiều).Răng cưa ko chạm vải vóc.Rãnh chân vịt quá to.Chân vịt ko tuy nhiên song cùng với phương diện nguyệt.6.5. Gãy kim:Kim cong, trụ klặng rơ mòn.Bước đi klặng - ổ không nên. Chỉ to lớn đối với kimChỉ trên thừa căng.Klặng chui vào chân vịt, tnóng kim, thân xuyên suốt.Klặng bị tuột.Chất lượng nguyên liệu ko mọi.Kim đâm vượt sâu.Ruột ổ rơ mòn.Đòn gánh ruột ổ tuột.Cách đi kim – răng cưa sai.

Xem thêm: Các Cách Trị Mụn Thịt Bằng Tỏi Cực Đơn Giản, Hiệu Quả Cao, 5 Cách Trị Mụn Thịt Bằng Tỏi

6.6. Nổi chỉ:6.6.1. Nổi chỉ trên:Đồng chi phí vượt chặt hoặc me thuyền vượt lỏng.Râu tôm vượt căng hoặc răng cưa đẩy vượt nuộn.6.6.2. Nổi chỉ dưới:Đồng chi phí vượt lỏng hoặc me thuyền vượt chặt.Râu tôm yếu, răng cưa nay mau chóng.6.6.3. Nổi chỉ từng đoạn:Mấu đòn gánh điều chỉnh chưa đúng.Ruột ổ rơ mòn.Me thuyền lệch hoặc mòn thành rãnh.6.7. Các bong tróc khác:Mũi may ko gần như.Răng cưa mòn hoặc cực thấp.Lực ép chân vịt yếu đuối.Chân vịt rơ lỏng.Vải may bị dồn giữa khía cạnh nguyệt cùng răng cưa.Hư hỏng khối hệ thống dung dịch trơn Vải nhnạp năng lượng.Lực căng 2 chỉ quá to.Răng cưa quá cao.Lực đè chân vịt quá to.Kim quá to.Răng cưa đẩy quá nhanh chóng.Chỉ có độ ma sát cao.Ổ đi vượt trể.